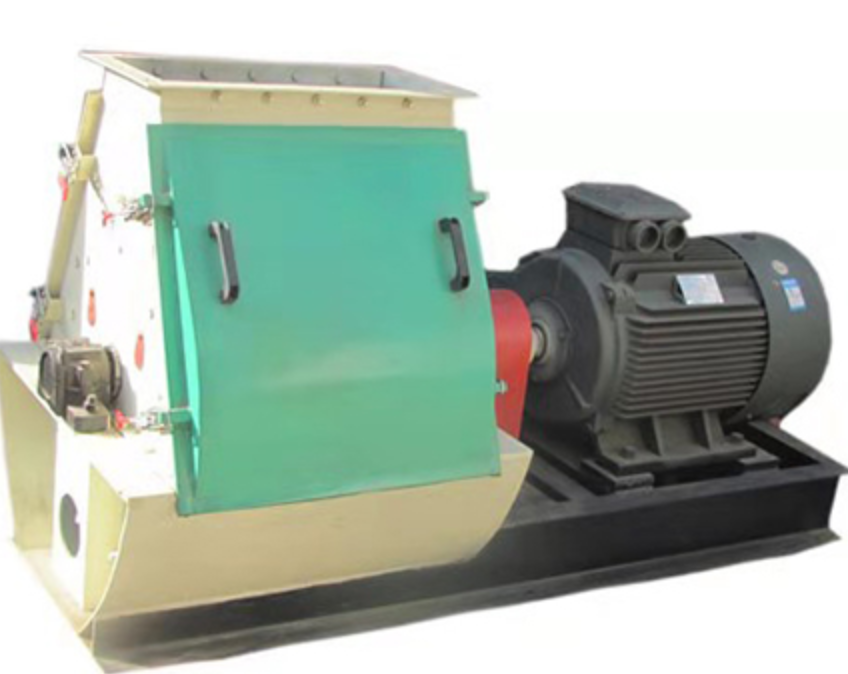

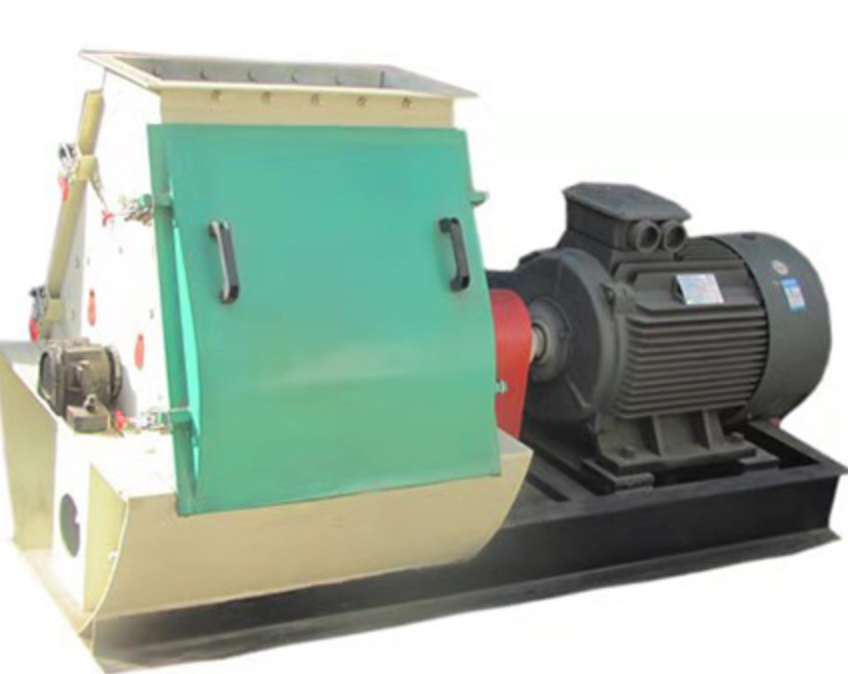

专业生产饲料机械及成套设备

效率高、寿命长、易操作

- 全国咨询热线

联系人:田经理

电话:13930148694

手机:13930148694

地址:河北省石家庄市无极甄村村北

邮箱:1364969677@qq.com

一、锤式粉碎机的工作原理与核心结构

锤式粉碎机的核心设计基于高速冲击破碎原理,其工作流程可分为三个阶段:

1. 进料与初碎:物料通过进料口进入粉碎腔,在高速旋转的转子带动下,锤片对原料进行首次撞击,大颗粒物料被击碎。

2. 筛网筛选:破碎后的颗粒在离心力作用下飞向筛网,符合粒度要求的粉末通过筛孔排出,未达标的颗粒则被锤片二次破碎。

3. 动态平衡控制:转子配备平衡装置,确保高速运转(通常1500-4500r/min)时设备稳定,减少振动与磨损。

核心组件解析:

- 转子总成:由主轴、锤架板及活动锤片组成,锤片采用高锰钢或碳化钨涂层,寿命延长3倍以上。

- 筛网系统:筛孔直径从0.5mm到10mm可调,决定成品粒度;部分机型采用双层筛设计,实现多级分选。

- 传动装置:皮带或直驱电机配置,新型机型多采用变频电机,节能率达20%。

二、锤式粉碎机的技术优势与创新突破

相比其他粉碎设备,锤式粉碎机的独特优势在于:

1. 高效通用性:可处理谷物、秸秆、矿石、化工原料等200余种物料,粉碎比高达30:1。

2. 粒度灵活可控:通过更换筛网或调节转速,快速切换粗碎(3-5mm)与细碎(0.1-1mm)模式。

3. 低维护成本:模块化锤片支持单点更换,无需整体拆卸,停机时间减少60%。

近年技术突破:

- 智能化升级:搭载传感器与AI算法,实时监测锤片磨损状态,自动预警并优化转速。某型号设备通过动态平衡调节,将轴承寿命延长至8000小时。

- 节能设计:采用空气循环系统,减少粉尘外溢的同时降低能耗;德国某品牌机型通过优化转子风道,单位电耗下降18%。

- 环保创新:集成脉冲除尘与降噪箱体,工作噪音≤75dB,粉尘排放浓度<10mg/m3,满足欧盟CE标准。

三、应用场景与经济效益分析

1. 饲料加工领域

- 案例:某年产10万吨的猪饲料厂采用锤式粉碎机后,玉米粉碎效率提升至8吨/小时,电费成本降低25%,年节约能源开支超50万元。

- 价值:粉碎粒度均匀(变异系数<15%),促进动物肠道吸收,饲料转化率提高5%-8%。

2. 生物质能源制备

- 案例:秸秆粉碎后用于生物质发电,锤式机型处理含水率20%的原料时,产能达12吨/小时,较传统设备提升40%。

- 价值:破碎后的秸秆颗粒密度增加30%,更利于运输与燃烧。

3. 化工与矿产行业

- 应用:粉碎碳酸钙、硫磺等物料时,采用防爆型锤式粉碎机,配合氮气保护系统,实现安全高效生产。

四、选型指南:关键参数与场景适配

1. 功率匹配

- 小型农场:7.5-15kW,时产1-3吨(如玉米粉碎)。

- 工业级产线:55-160kW,时产10-30吨(需配合旋风分离器)。

2. 材质选择

- 常规物料:锰钢锤片(成本低,寿命约300小时)。

- 高硬度物料:碳化钨合金锤片(寿命超1000小时,适合石英砂、矿渣破碎)。

3. 特殊需求配置

- 高湿度物料:加装预热风道或防堵进料器。

- 易燃易爆环境:选用防静电转子与隔爆电机。

五、维护保养与故障排除

日常维护要点:

- 每8小时检查锤片磨损,单边磨损超2mm需更换。

- 定期清理筛网,避免堵塞导致产能下降。

- 轴承每3个月加注高温润滑脂,确保转速稳定性。

常见故障解决方案:

- 异常振动:检查锤片是否对称缺失,转子动平衡是否失调。

- 出料粒度不均:筛网破损或孔径选择不当,需停机更换。

- 产能骤降:进料速度过快或物料含水率过高,调整喂料器转速或预干燥处理。

六、未来发展趋势

1. 数字孪生技术:通过虚拟仿真优化锤片排列角度与转子结构,提升破碎效率。

2. 绿色能源驱动:光伏-储能系统为偏远地区粉碎作业提供零碳动力。

3. 超微粉碎拓展:纳米级锤式粉碎机研发(目标粒度≤10μm),进军医药与新材料领域。